No setor siderúrgico, especialmente em processos como laminação a quente, a segurança e eficiência na manipulação de chapas metálicas são críticas. Muitas empresas ainda enfrentam problemas com equipamentos tradicionais que falham sob altas temperaturas (acima de 400°C), causando retrabalho, riscos operacionais e perda de produtividade. Segundo relatório da International Iron & Steel Institute (IISI), até 27% das paradas não planejadas em fábricas de aço estão relacionadas à falha de ferramentas de fixação em ambientes térmicos extremos.

O gancho de aço de alta resistência é fabricado com liga de aço especial (como AISI 4140 ou equivalente), com dureza superficial entre 45–52 HRC, além de tratamento térmico controlado para manter estabilidade térmica até 600°C. Isso permite que ele mantenha sua forma e força mesmo quando exposto a temperaturas de até 500°C — algo que ganchos de aço carbono comum não suportam por mais de 30 minutos sem deformação.

| Característica | Aço Carbono Comum | Aço de Alta Resistência |

|---|---|---|

| Resistência Térmica Máxima | ~300°C | ~600°C |

| Vida Útil Média (horas) | 150–200 | 800–1200 |

| Taxa de Falhas por Mês | 12–18% | 2–4% |

Em uma usina de laminagem no Brasil, após implementar esse tipo de gancho em linhas de transferência automática, houve uma redução de 40% nos tempos de ciclo de movimentação de chapas. Em portos como o de Santos (SP), onde cargas são manipuladas sob umidade e salinidade intensas, o revestimento anti-oxidação (PVD) do gancho evita corrosão mesmo após 12 meses de uso contínuo — algo que ganchos padrão apresentam falhas antes de 6 meses.

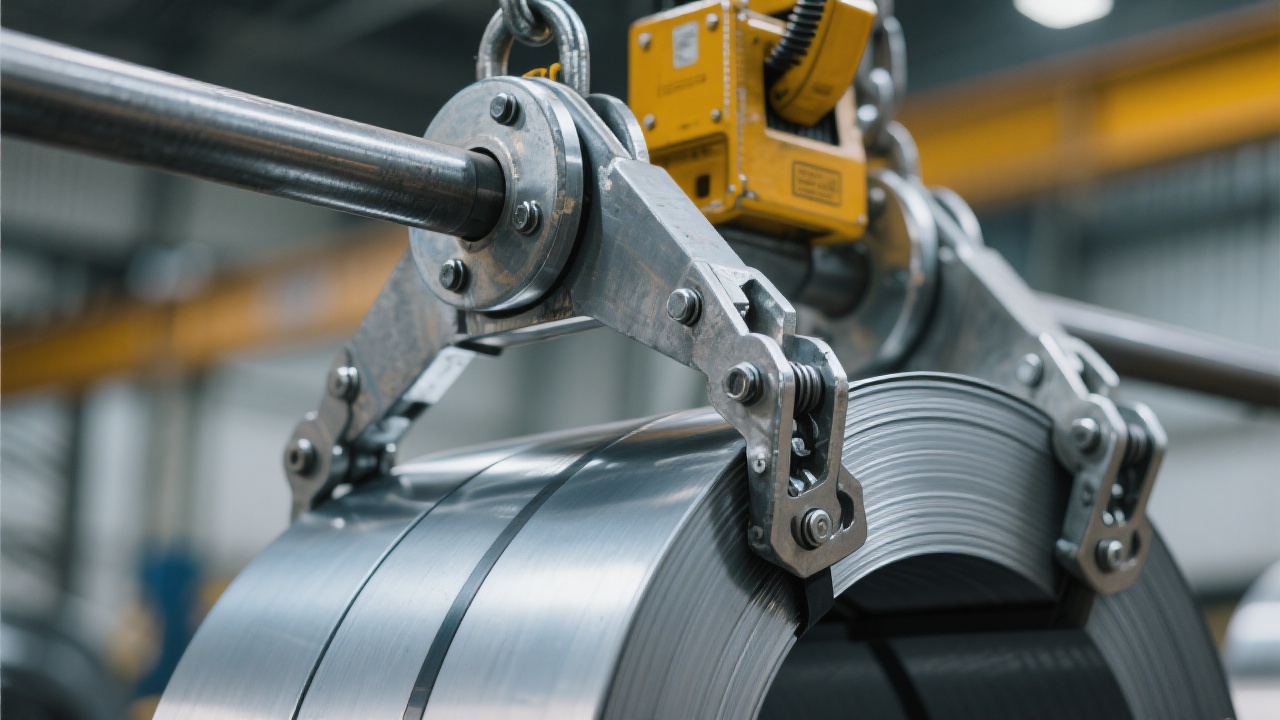

O mecanismo de abertura e fechamento automático baseado em alavancas hidráulicas ou pneumáticas elimina o contato direto com chapas quentes, reduzindo acidentes por queimaduras em até 75%. Além disso, o sistema de alavanca amplifica a força aplicada pelo operador em até 3x, tornando o processo mais ergonômico e rápido. Um estudo da European Federation of Welding and Metalworking Associations (EFWMA) mostra que equipes que usam esse tipo de sistema aumentam a taxa de produção em média 22% por turno.

A superfície tratada com tecnologia de cerâmica (ceramic coating) oferece resistência abrasiva equivalente a 5x mais do que pintura convencional. Isso significa menos tempo parado para manutenção — apenas 1–2 horas/mês contra 10+ horas em sistemas tradicionais. Para empresas com mais de 100 mil toneladas de aço produzidas mensalmente, isso representa economia anual de até €18 mil em custos indiretos.

Você está lidando com desafios semelhantes na sua operação? Seja em laminação, armazenamento ou logística portuária, este tipo de gancho pode transformar seu fluxo de trabalho.

👉 Solicite uma análise gratuita do seu processo de manuseio de chapas →