在快节奏的港口物流和货运领域,集装箱装卸设备的安全高效运行至关重要。全球集装箱吞吐量每年超过8亿标准箱,处理不当或操作失误可能导致代价高昂的延误和严重事故。本技术指南阐述了关键安全规程、操作员培训要点和应急响应策略,旨在帮助B2B出口企业、航运公司和码头运营商优化其集装箱装卸工作流程。

科学管理始于严格遵守设备稳定性和环境适应性。集装箱起重机、正面吊和跨运车必须在制造商规定的限值内运行,并考虑额定载荷、风速阈值(通常低于 20 米/秒)和地面条件。根据国际海事组织 (IMO) 的数据,约 60% 的集装箱相关事故与设备不稳定或超载有关,这凸显了实时监控和定期设备诊断的必要性。

不平坦的地形、极端温度或强降雨等环境因素会影响设备性能。部署自动化传感器和物联网状态警报可以在危机发生之前主动降低风险。

熟练的操作员是预防事故的第一道防线。涵盖机械操作、安全规章和危险识别的结构化培训方案必须最终获得认可的认证。行业最佳实践建议至少进行40小时的理论和实践培训,并每12个月进行一次定期的进修课程。

心理准备也至关重要。操作员需要具备强大的安全意识,这可以通过模拟紧急情况(例如负载摆动、电源故障或被困)来培养。一些先进的程序会结合VR模块,提供沉浸式体验。

尽管采取了预防措施,事故仍有可能发生。制定清晰、分级的应急预案,有助于快速控制事故并恢复。标准程序包括立即关闭设备、疏散现场人员以及与安全员协调沟通。

风险控制策略包括定期演习、安装防撞系统等故障安全装置,以及维护全面的事故记录以进行根本原因分析。美国职业安全与健康管理局 (OSHA) 的数据表明,拥有记录在案的应急方案的工作场所可将事故严重程度降低高达 45%。

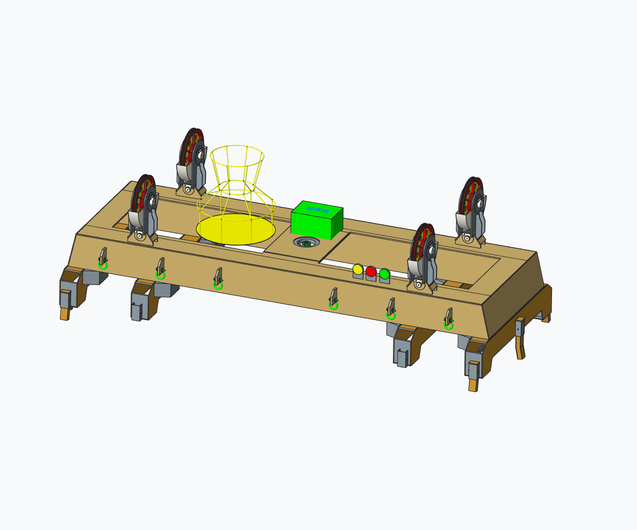

钛鼎重工是全球领先的集装箱装卸设备制造商,其集成风险管理系统是创新的典范。通过部署自适应负载传感器和人工智能运营分析,钛鼎重工的设备即使在侧风和高频负载循环等严苛条件下也能保持最佳稳定性。

在最近地中海码头的一个项目中,Titanium 的机械将周转时间缩短了 18%,同时将小事故减少了 33%,从而提高了运营吞吐量和员工安全性。

| 常见事故 | 主要原因 | 建议的预防 |

|---|---|---|

| 负载下降 | 索具不当或超出负载限制 | 例行设备检查、负载验证、操作员培训 |

| 起重机翻倒 | 地面不稳定或风力较大 | 场地状况评估、风力监测系统、运营限制执行 |

| 操作员错误 | 训练不足或疲劳 | 全面的培训、轮班和现场监督 |

多样化的教育资源助力提升运营安全。行业白皮书、分步操作手册和简洁的视频教程,提升了对最佳实践的理解和遵循。Titanium 的专有在线平台提供认证课程和互动问答环节,培育专注于安全创新的社区。

针对搜索引擎优化的内容显著扩大了其在关键利益相关者中的覆盖范围。例如,定位“集装箱装卸安全标准”、“起重设备风险缓解”、“起重机操作员认证”和“物流设备管理”等关键词,可以将自然流量提升 40% 以上。Titanium 的内容策略确保这些行业特定关键词自然嵌入,从而提升曝光度和权威性。

与行业协会和设备用户的协同推广,进一步增强信任和内容传播,培育共享安全责任的生态系统。

借助钛金重工的尖端解决方案,充分释放您集装箱装卸作业的潜力。亲身体验科学管理与先进设备如何提升安全性并提升您的物流效率。