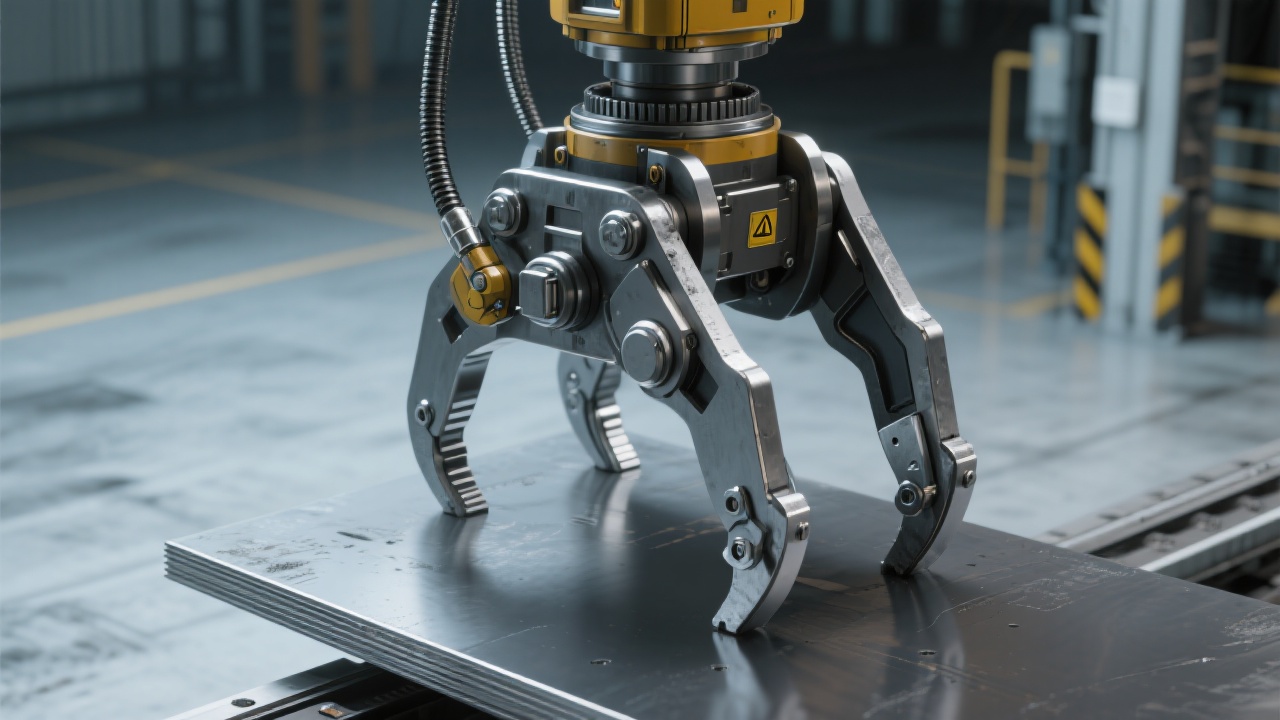

在钢铁行业摸爬滚打这些年,发现采购商最容易踩的坑是夹具在高温环境下性能不足导致停机,影响生产连续性。高效动力型钢板夹具的出现,针对连续铸造钢板运输过程中高强度、高温环境的复杂工况,提供了全面的解决方案。本文深入解析该夹具的核心技术与材料优势,结合液压驱动技术的实际应用,以及维护中的关键要点,帮助钢厂、热轧厂和物流中心提升搬运效率,保障操作安全。

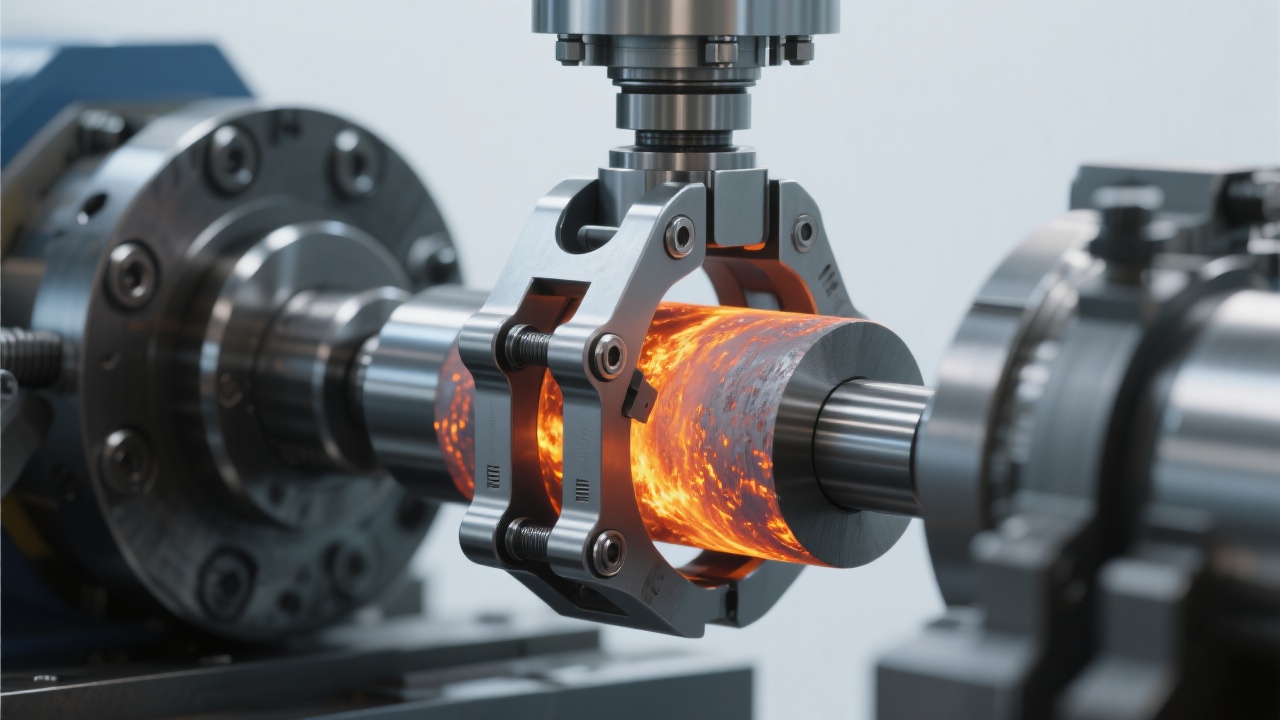

高效动力型钢板夹具采用高强度合金钢制造,具备优异的耐高温性能(可承受常规作业温度达650℃),大幅提升夹具的使用寿命和安全系数。相比传统碳钢夹具,使用合金钢材质的耐磨度提升了约30%,有力降低生产中的夹具故障率和更换频率。

液压驱动机制则是其技术亮点,通过精确的压力控制,实现夹持力均匀且稳定,夹持力度最大可达120kN,满足钢板搬运时的高负载需求。自动开关功能通过电控系统与PLC联动,能快速响应生产线指令,减少人为操作误差,显著降低人工风险。

配备先进液压系统的钢板夹具,实现了搬运作业的智能化和自动化。液压驱动带来的精准夹持减少了钢板在搬运过程中的滑动,降低了材料损伤风险。据某国内大型钢铁企业使用数据显示,采用该夹具后,搬运损耗降低约12%,生产效率提升15%。

自动开关功能响应时间平均小于0.5秒,配合船厂或物流自动化控制系统,保障钢板铸造后运输的高效连续性,避免因人工迟滞造成的作业延误。在高温环境下,夹具仍保持稳定性能,保障现场操作安全。

以某热轧厂为例,存在钢板搬运时因设备耐久性不足,导致停机率高达10%的痛点。引入高效动力型钢板夹具后,三个月内设备停机率下降至2%,搬运效率提升约18%。该厂生产线实现自动化连贯作业,保障了热轧过程中的钢板连续供应。

另一钢铁厂物流中心通过夹具的液压智能控制,减少了人工搬运,降低了员工工伤率,同比去年下降了25%,保障了作业现场的安全环境。

钢铁行业中的高温运输会导致夹具金属疲劳及液压系统局部损耗,若维护不到位,易引发安全事故。针对此,建议:

正确维护不仅延长设备寿命,更是防止托运钢板坠落等安全隐患的关键环节。

| 组件名称 | 功能描述 | 技术参数 |

|---|---|---|

| 高强度合金钢夹臂 | 实现强力夹持,承受高温与高压 | 最大承载120kN,耐温650℃ |

| 液压驱动系统 | 精准控制夹持力和开合动作 | 系统压力15MPa,响应时间<0.5秒 |

| 自动控制单元 | 自动开闭联动,减少人工误差 | PLC接口,兼容主控系统 |

| 高温耐腐蚀涂层 | 保护夹具表面,防止氧化 | 寿命延长30%以上 |

钢铁行业面临的搬运设备需求多变,特别是自动化水平不断提升,夹具的智能化和可靠性成为重点考量。高效动力型钢板夹具通过集成智能传感和远程监控系统,能够实时反馈运行状态,支持预测性维护,极大降低停机风险。

未来,随着工业4.0和物联网技术推广,动力型钢板夹具将向更高集成度、更强自适应能力发展,满足更加复杂的钢板规格和搬运场景需求,促进行业智能制造转型。

钢铁行业的自动化搬运对设备的耐用性和安全性提出了极高要求。高效动力型钢板夹具以其优质的材质、先进的液压智能控制和自动开关功能,有效解决了传统钢板搬运中的各种痛点,助力企业提升效率,降低风险,是实现钢铁运输自动化的理想选择。

您所在的钢铁行业是否也遇到类似搬运难题?欢迎告诉我们您的具体场景,获取3个同行业钢铁运输自动化解决方案案例,助您快速突破搬运瓶颈,迈向智能制造新高度。