你是不是也遇到过这种情况?一台设备刚装上就频繁卡顿,吊运钢板时晃动严重,甚至有一次差点砸坏仓库货架——这不是偶然,而是驱动模式与工况不匹配的结果。

我们的高强度板材夹具采用高强度合金钢材质(屈服强度≥800 MPa),结合紧凑结构设计,在保证轻量化的同时实现极致承重。实测数据显示:

| 起重能力范围 | 适用典型场景 | 平均故障率(年) |

|---|---|---|

| 8–50 吨 | 中小型加工厂、仓储物流 | ≤1.2% |

| 50–200 吨 | 港口码头、钢结构车间 | ≤0.8% |

| 200–550 吨 | 大型冶金厂、造船厂 | ≤0.5% |

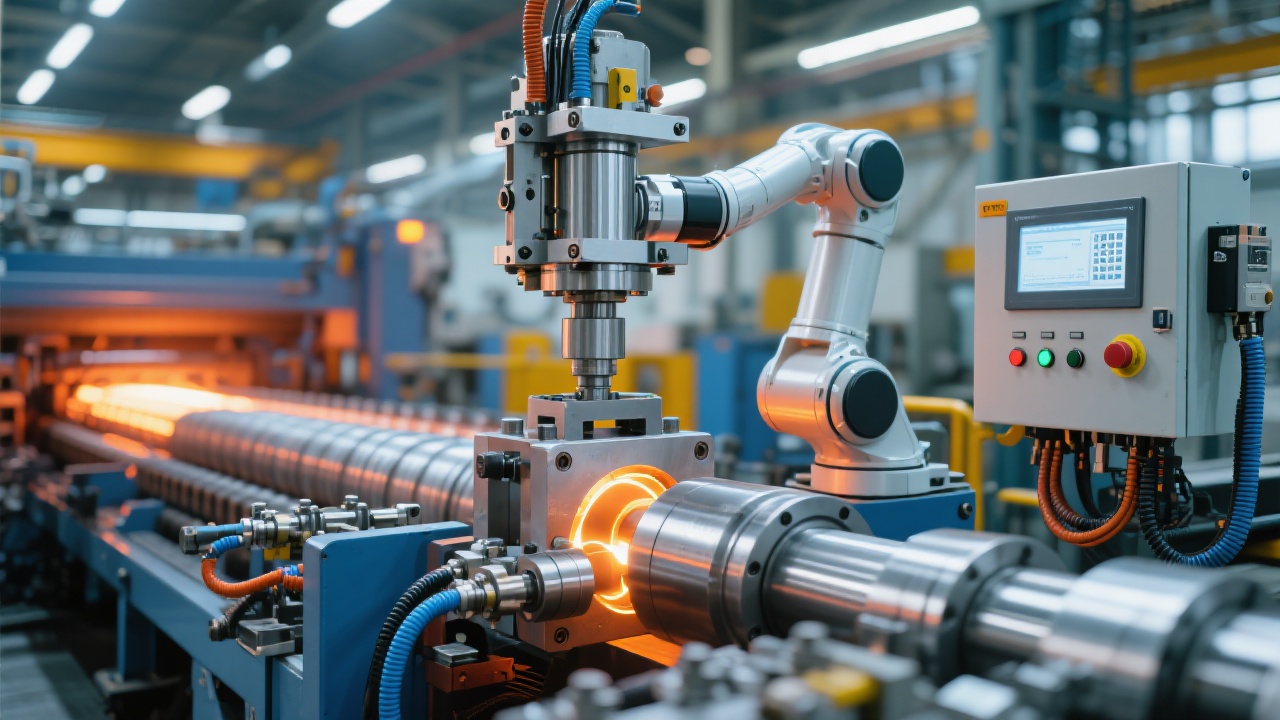

机械式适合稳定环境下的高频作业,如金属加工线;电动式便于远程控制,适用于自动化产线;气动式响应快、防爆安全,适合化工厂;液压式则在极端负载下表现最稳,比如港口龙门吊。

举个真实案例:某德国汽车零部件厂原用机械夹具搬运厚板,因温差大导致夹持力波动,返工率达15%。我们为其更换为带温控反馈的液压驱动夹具后,三个月内返工率降至2%,年节省成本超8万欧元。

除了承载能力强,这套系统还内置多重安全机制:双传感器防滑检测、自动纠偏功能、紧急释放按钮——这些不是噱头,而是我们在全球30+国家客户中验证过的“救命设计”。

在建筑工地,一个项目因夹具失效造成停工一天,直接损失约3.5万元;而在钢铁厂,一次误操作可能引发整条生产线瘫痪,经济损失可达数十万。

所以别再只看标称吨位了,关键是你所在的行业是否需要高精度控制、快速响应或极端耐久性?选对驱动模式,等于给你的生产流程加了一层隐形保险。

你所在的行业有没有遇到类似问题?可以告诉我具体场景,发你3个同行业的解决方案案例

立即获取定制化搬运方案