在现代钢铁生产流程中,连续铸造环节的高温钢板搬运一直是效率瓶颈和安全隐患并存的关键节点。据中国金属学会统计,超过60%的钢厂曾因夹具失效导致钢板滑落事故,平均每次停机损失达2.3万元人民币,而人工干预则进一步加剧了操作人员受伤风险。

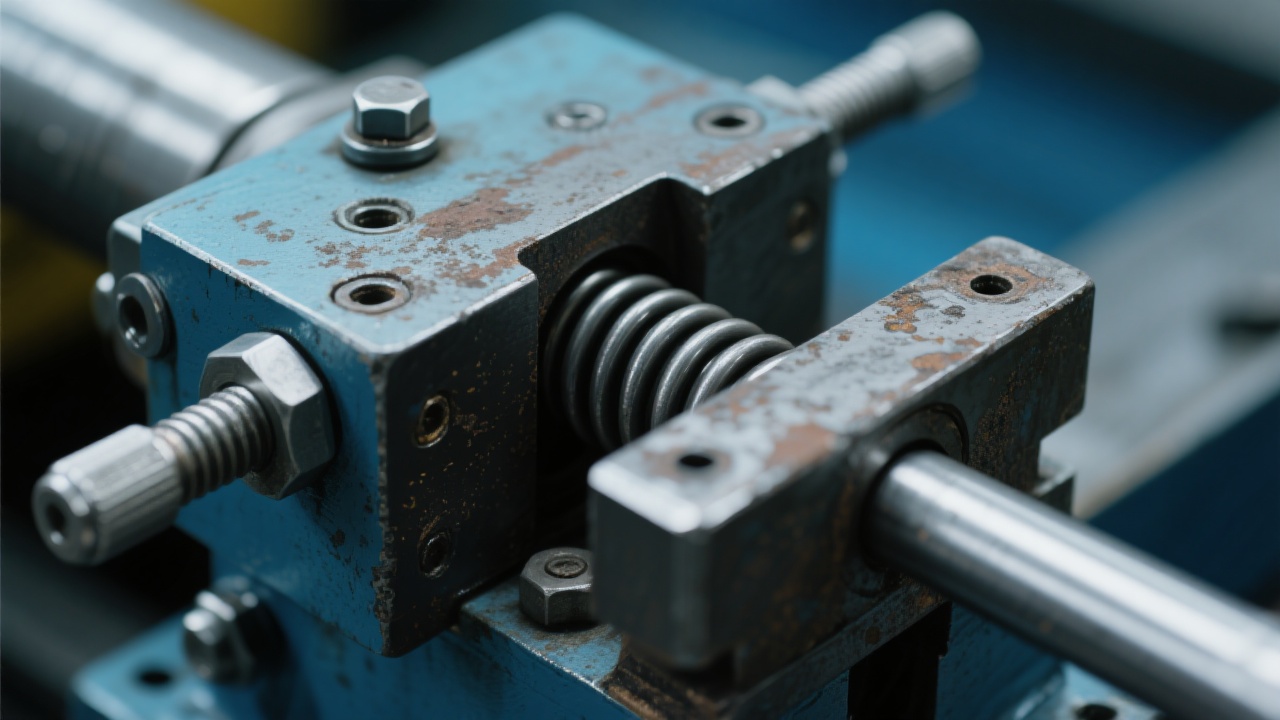

高效动力型钢板夹具通过液压驱动机制实现精准定位与可调夹紧力控制——夹紧力范围可在15–45kN之间灵活调节,适配不同厚度(8–150mm)和温度(800°C以上)的钢板。其采用的高强度合金钢材质(如42CrMo)经热处理后硬度达HRC45–52,耐磨性提升3倍以上,实测使用寿命超8000小时,远高于传统碳钢夹具的2500小时。

| 对比维度 | 传统夹具 | 本产品 |

|---|---|---|

| 夹紧精度 | ±5mm | ±1.5mm |

| 耐磨寿命 | ~2500h | ~8000h |

| 自动化程度 | 手动操作 | 自动开关+远程控制 |

该夹具配备智能感应系统,能根据钢板位置自动完成夹紧与释放动作,减少人为误判概率达90%以上。某南方大型热轧厂反馈:“自从使用这款夹具,我们每月工伤事件下降至0起,且每班次节省约45分钟的人工搬运时间。”

除了钢铁厂内部流转,该夹具还广泛应用于热轧车间、成品库区及第三方物流中心。一位来自迪拜的进口商表示:“我们在阿联酋港口仓库用它处理高温板坯时,即使连续作业12小时也不出现卡顿或磨损问题,这让我们对设备稳定性非常有信心。”

面对日益激烈的全球竞争环境,钢铁企业正加速向智能化、安全化转型。这款夹具不仅是一个工具,更是推动产线升级的战略级装备——它让工人更安心,让管理层更省心,也让客户更放心。