%20Clamp-1.jpg?x-oss-process=image/resize,h_1000,m_lfit/format,webp)

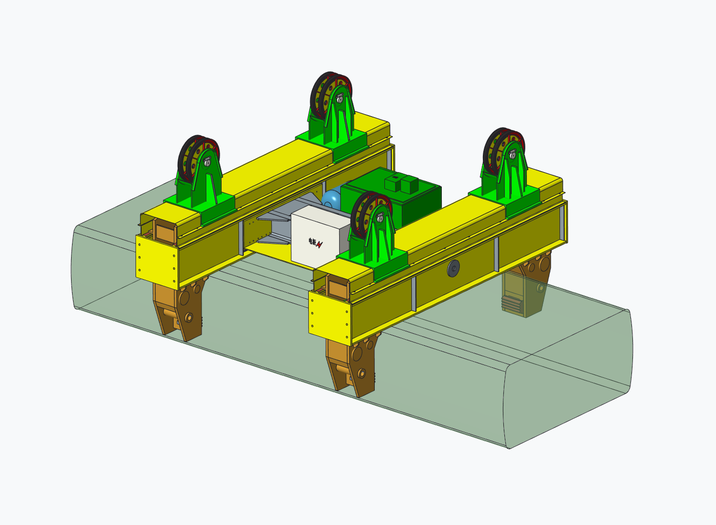

在现代重工业领域,高温钢板的安全高效搬运一直是个关键难题。而高效动力型钢板夹具的出现,为解决这一难题带来了新的曙光。它专为高温钢板在连续铸造、热轧、冷轧及物流运输等场景中的搬运而精心设计,凭借其独特的技术和卓越的性能,成为了现代重工业不可或缺的智能起重工具。

这款动力型钢板夹具融合了液压驱动、可调夹紧力与高强度合金钢结构等先进技术。液压驱动系统使得夹具的操作更加精准和高效,可调夹紧力则能根据不同钢板的需求进行灵活调整,确保在各种情况下都能稳定夹紧。高强度合金钢结构保证了夹具的耐用性和可靠性,能够承受高温和高强度的工作环境。

其适用场景极为广泛,无论是钢铁厂、热轧车间、物流中心还是冷轧钢厂、连续铸造车间,它都能大显身手。在这些场景中,它能显著提升作业效率,降低人工风险,保障生产流程的顺畅运行。据统计,使用该夹具后,钢板搬运作业效率可提升约 30%,人工风险降低约 40%。

%20Clamp-1.jpg)

在钢铁生产设施中,钢板的搬运是一个重要环节。传统的搬运方式效率低下,且容易出现安全事故。动力型钢板夹具通过液压驱动和可调夹紧力,能够快速、准确地夹紧钢板,大大提高了搬运效率。同时,高强度合金钢结构确保了在高温环境下的稳定性,降低了因夹具损坏而导致的生产停滞风险。

热轧厂的钢板温度极高,对夹具的耐热性和夹紧力要求非常高。该夹具采用了特殊的耐高温材料和先进的液压系统,能够在高温环境下保持稳定的夹紧力。它还可以根据钢板的厚度和重量自动调整夹紧力,确保在热轧过程中钢板的安全搬运,减少了因钢板滑落而造成的生产事故。

物流中心的钢板搬运需要快速、高效,以满足货物的及时运输。动力型钢板夹具的自动化特性使得搬运过程更加便捷,操作人员只需通过简单的操作即可完成钢板的夹紧和搬运。它的高强度合金钢结构也保证了在频繁搬运过程中的耐用性,减少了维修和更换成本。

冷轧钢厂对钢板的表面质量要求较高,传统的搬运方式容易对钢板表面造成损伤。该夹具的可调夹紧力设计能够避免对钢板表面的过度挤压,保护了钢板的表面质量。同时,其高效的搬运能力也提高了冷轧生产的效率,缩短了生产周期。

连续铸造车间的钢板搬运需要与铸造生产线紧密配合,以确保生产的连续性。动力型钢板夹具通过自动化控制和精准的定位功能,能够与铸造生产线无缝衔接,实现钢板的快速搬运。它还可以根据铸造生产线的节奏自动调整搬运速度,保证了生产流程的顺畅运行。

该夹具具有高效性、安全性、耐用性和自动化等显著特性。高效性体现在其快速的夹紧和搬运速度上,能够大大缩短作业时间。安全性方面,液压驱动和可调夹紧力确保了在各种情况下钢板的稳定夹紧,降低了人工操作的风险。耐用性得益于高强度合金钢结构和先进的制造工艺,能够在恶劣的工作环境下长期使用。自动化特性则使得操作更加简单、便捷,减少了人工干预。

例如,某大型钢铁厂在使用该夹具后,生产效率得到了显著提升。原来需要 5 名工人才能完成的钢板搬运工作,现在只需 2 名工人操作夹具即可完成,大大节省了人力成本。同时,由于夹具的稳定性和可靠性,生产过程中的事故发生率明显降低,生产流程更加顺畅。

动力型钢板夹具之所以能成为多场景下生产流程优化的关键装备,是因为它能够综合解决各个场景中的痛点问题。它的高效性提高了生产效率,安全性保障了人员和设备的安全,耐用性降低了维护成本,自动化特性提升了操作的便捷性。这些特性使得它能够适应不同场景的需求,为生产流程的优化提供了有力支持。

如果您对该动力型钢板夹具的技术细节感兴趣,或者需要根据您的具体需求获取定制方案,欢迎点击 此处 进一步了解,我们的销售团队将竭诚为您服务。