伴随全球铝加工行业持续增长,企业在生产环节中面临着效率提升与安全保障的双重挑战。据国际铝业协会数据显示,铝锭的搬运及装卸环节占据总生产周期约15%的时间成本,同时不当的夹持设备导致的运输事故占事故总数的30%以上,严重影响供应链稳定性和企业竞争力。

针对铝锭处理过程中的高强度作业需求,传统机械夹具多因夹持力度不足或操作复杂,产生效率低下和安全隐患。如何通过创新工业夹具解决方案,提升搬运效率、降低风险,已成为全球铝加工产业升级的重要议题。

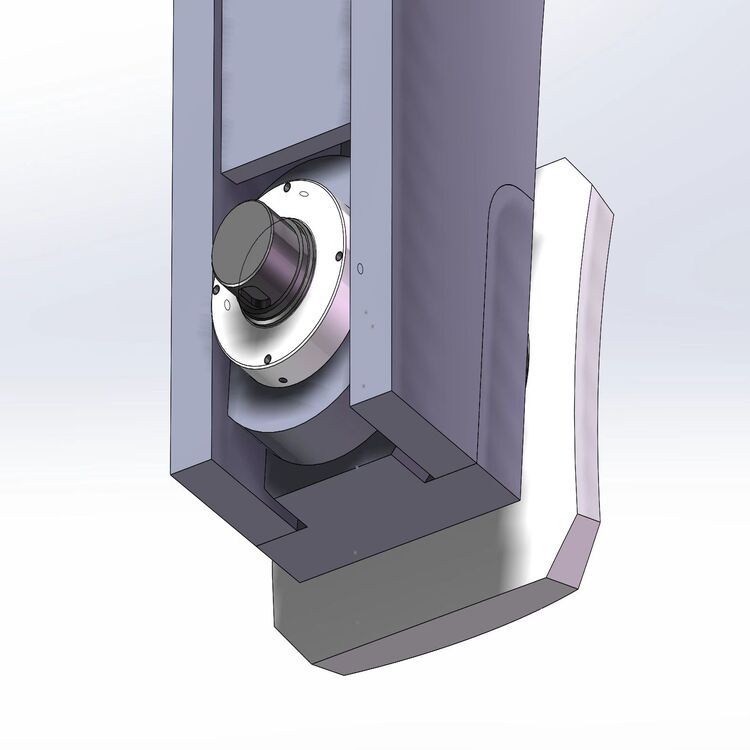

液压铝锭夹具采用精密液压系统,通过自动调节夹持压力,实现夹具对铝锭的均匀且稳固抓取。该产品具有以下核心优势:

此外,液压铝锭夹具采用高强度合金钢制造,耐磨损、抗腐蚀,确保长期稳定运行,极大降低维护成本。

某大型铝加工企业采用液压铝锭夹具后,实现了显著的生产效率提升和安全性能改善。项目启动6个月内,生产线搬运作业效率提升了近28%,平均单件铝锭装卸时间从6分钟缩短至4.3分钟,日处理铝锭数量增加了约20%。同时,运输过程中的夹持失误事故下降50%以上,保证了运输安全和货物完整性。

该企业工程师特别指出,“液压夹具智能压力调节技术,确保了铝锭夹持力度的恒定与安全,极大降低了因夹持不当引发的损坏风险,避免了意外停工对生产线带来的巨大影响。”

| 评估指标 | 传统机械夹具 | 液压铝锭夹具 |

|---|---|---|

| 平均夹持时间/件 | 6分钟 | 4.3分钟 |

| 运输夹持失误率 | 4.2% | 2.1% |

| 维护频率(次/年) | 8 | 3 |

| 作业安全事故数 | 6 | 2 |

与市场上其他工业铝锭夹具相比,液压铝锭夹具以其智能化液压控制系统和模块化设计脱颖而出,不仅提升了整体作业效率,还为铝加工企业提供了提升核心竞争力的技术保障。未来,随着数字化制造和智能工厂的推进,该类夹具产品预计将深度集成物联网和远程监控功能,实现更加精准和灵活的生产调度。

针对铝加工产业升级的趋势,采用先进的液压铝锭夹具不仅是提升效率、降低风险的有效途径,更是推动绿色制造和智能制造落地的关键环节。