在当今钢铁及非铁金属加工行业中,工业重型搬运设备的高效与安全性直接关系到生产线的稳定性与企业竞争力。传统机械手臂或液压夹具因结构复杂、维护费用高、培训周期长,已难以满足现代冶金厂对灵活性与操作便捷性的需求。于是,重力操作式轧辊夹钳凭借其独特的技术优势与卓越的应用效果,正成为越来越多冶金厂提升重型钢卷搬运效率的首选工具。

重力操作轧辊夹钳采用先进的自重触发设计,实现了无需液压或电力辅助的自动夹持功能。该机制允许夹钳在吊装过程中自动收紧,有效降低了操作复杂度,极大缩短了设备调试及运行时间。根据业内用户反馈,使用重力操作夹钳后,搬运效率提升高达20%,且停机维护时间平均减少15%。

面对多种规格钢卷,夹钳的可调式支撑装置灵活适配不同直径及宽度,保障夹持力的均匀分布,避免局部挤压造成卷轴变形。该设计不仅降低了设备损伤风险,还延长了钢卷的使用寿命。据工业测试数据表明,合理夹持可降低卷轴表面损伤率35%以上。

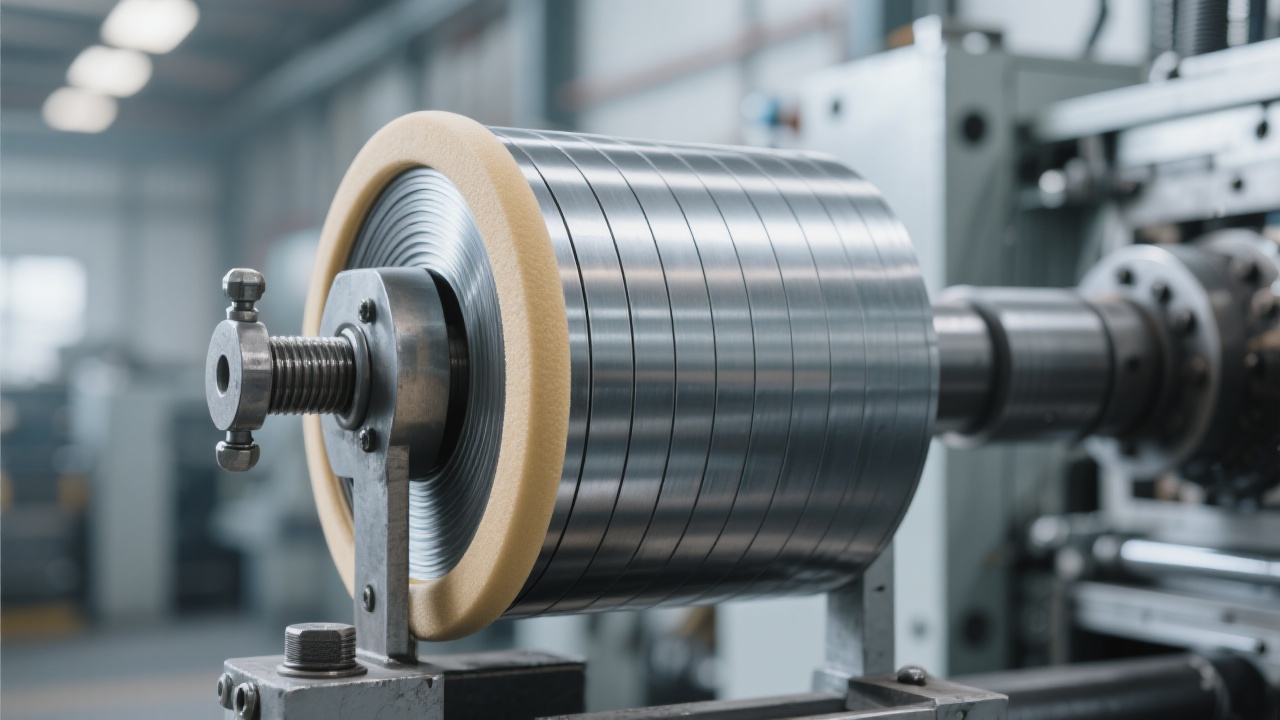

为避免钢卷表面因夹持产生划伤或局部应力过大,重力操作轧辊夹钳采用聚氨酯软质填充材料结合铜质保护垫,形成高效缓冲层。这种复合材料设计兼具耐磨性和弹性,既保护卷轴表面,又保证夹持力度,保障搬运过程中的安全稳定。国内某大型钢铁厂应用此夹钳后,相关质检报告显示表面划痕事件下降了42%,有效减少了返修和报废率。

该夹钳设计注重用户体验,操作员无需复杂培训即可快速掌握使用方法。其重力自动夹持过程避免人为过度施力导致安全事故,夹钳结构符合《工业安全标准》第GB/T 29433-2012规范,有效降低操作风险。多家非铁金属加工厂反映,新员工使用该设备后,操作安全事故降低了60%,工作满意度显著提升。

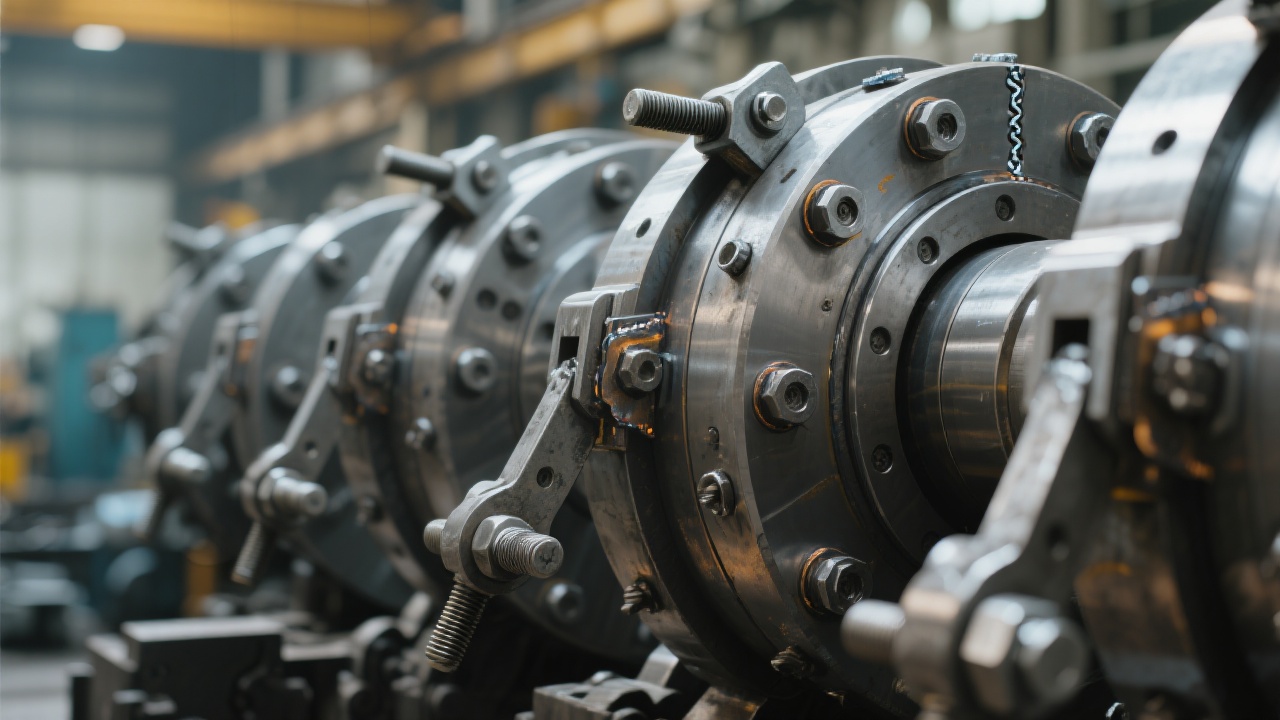

某中大型钢铁厂引入重力操作轧辊夹钳用于生产线搬运后,整体搬运时间较传统液压夹具缩短18%,产线连续运行率提升至97%以上。与此同时,设备故障率降低25%,有效减少了因夹持异常而导致的设备停机。此外,一家重型机械制造企业通过夹钳更换作业,实现了搬运流程标准化,作业人员的安全意识和操作准确率双双提升。

| 优势 | 详细说明 | 实际数据参考 |

|---|---|---|

| 效率提升 | 自动夹持减少操作步骤,缩短搬运时间20%以上 | 钢铁厂搬运效率提升达20% |

| 卷轴保护 | 复合材料保护层有效防止表面损伤,降低返修率 | 表面划伤率下降42% |

| 安全保障 | 符合行业安全规范,显著降低操作事故 | 操作事故减少60% |

| 培训简易 | 无需复杂培训,即可熟练使用,降低人力成本 | 新员工上手时间减半 |